Good Vibrations – Schock- und Vibrationsfestigkeit von Sensoren

Sensoren sind im industriellen Umfeld in der Regel Schock- und Vibrationsbelastungen ausgesetzt. Um sicherzustellen, dass die Sensoren solche Belastungen ohne Schaden überstehen, werden Schock- und Vibrationstests durchgeführt und Werte wie 150 g/11 ms bzw. 30 g/10…2000 Hz in den technischen Daten angegeben. Um diese Angaben zu erläutern, wird zunächst die folgende Frage geklärt:

Was ist ein Schock?

Ein Schock ist eine einmalige kurzzeitige hohe stoßartige Belastung. Eine solche Belastung tritt z.B. auf, wenn ein Gegenstand, der von einem Tisch herunterfällt, auf dem Boden aufschlägt. Je starrer der Gegenstand und der Boden sind, desto höher ist der Schock, der auf den Gegenstand wirkt. Fällt ein Gegenstand aus einer Höhe von 75 cm auf einen Teppichboden und wird aufgrund des Teppichs innerhalb von 5 mm abgebremst, beträgt die Belastung auf den Gegenstand 150 g. Die Belastung eines Schocks wird als Vielfaches der Erdbeschleunigung g (g = 9,81 m/s²) angegeben. Eine Belastung von 150 g erfährt auch ein Fahrzeug, welches mit 137 km/h gegen eine starre Wand fährt und dessen Knautschzone dabei um 50 cm gestaucht wird. Ein Mensch kann eine Belastung von 150 g nicht unbeschadet überstehen. Für den menschlichen Organismus scheinen Belastungen von 15…20 g ohne Gefahr möglich (dies gilt, wenn die Beschleunigung senkrecht zur Körperachse wirkt).

Was ist eine Schockprüfung?

Bei Schockprüfungen wird ein Prüfling einem bestimmten Schock ausgesetzt und überprüft, ob der Prüfling diesen Stoß ohne Schaden übersteht. Bei einer solchen Prüfung gibt es unterschiedliche Schocktypen, die sich hinsichtlich ihrer Form unterscheiden, wie z.B. Halbsinus, Sägezahn und Trapez. Der am häufigsten angewandte Schocktyp ist der Halbsinus-Schock. Dieser Schocktyp simuliert einen Stoß, der beim Anstoßen und Abbremsen schwingungsfähiger Teile entsteht. Neben der Beschleunigung wird bei einem Schocktest auch die Impulsdauer des Schocks angegeben. In Abb. 1 sind zwei Halbsinus-Schocks mit gleicher Beschleunigung und unterschiedlicher Impulsdauer dargestellt.

Abb. 1: Kurve eines Halbsinus-Schock mit 150 g/6 ms und 150 g/11 ms

Ein Sensor wie die R-Serie V erträgt eine Schockbelastung mit einer Beschleunigung von 150 g bei einer Impulsdauer von 11 ms (rote durchgängige Kurve in Abb. 1) ohne Schaden. Häufig werden Sensoren auch mit einem Schock von 150 g/6 ms geprüft (blaue gestrichelte Kurve in Abb. 1). Der Unterschied zwischen diesen beiden Halbsinus-Schocks wird deutlich, wenn man die Fläche unterhalb der Kurven betrachtet. Diese Fläche stellt die Geschwindigkeit am Ende des Beschleunigungsimpulses dar (Integration einer Beschleunigung ergibt die Geschwindigkeit). Die Fläche unterhalb der roten Kurve ist um den Faktor 11 ms /6ms = 1,83 größer im Vergleich zur Fläche unterhalb der blauen Kurve. Vergleicht man die beiden Halbsinus-Schocks hinsichtlich der Bewegungsenergie, ist die Energie bei der roten Kurve um (11 ms/6ms)2 = 1,832 = 3,36 mal höher als bei der blauen Kurve, weil die Geschwindigkeit bei der energetischen Betrachtung quadratisch eingeht (Energie E = 0,5m*v2 mit Masse m und Geschwindigkeit v).

Was ist eine Vibration?

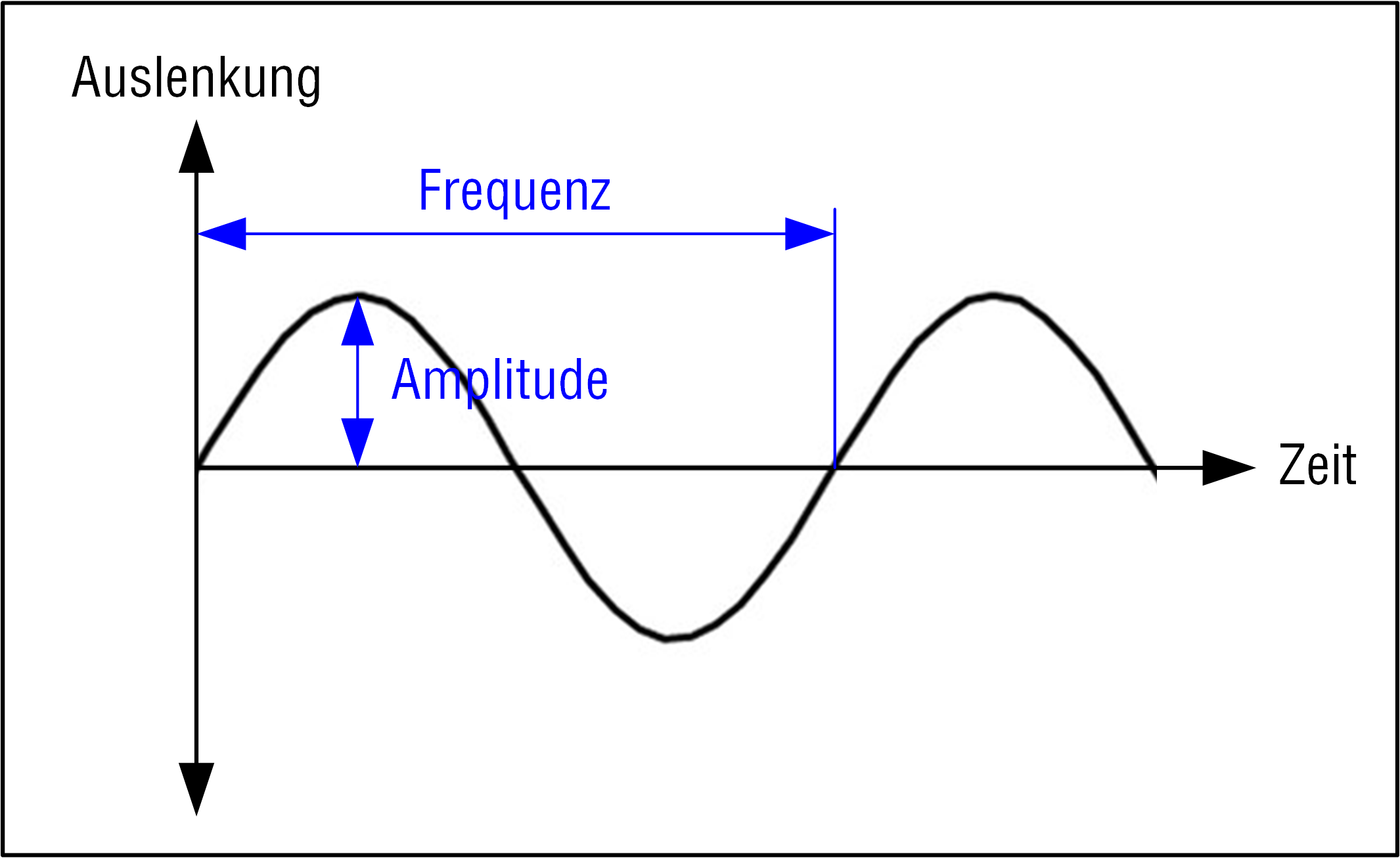

Eine Vibration, wie z.B. das Schütteln eines Baums, um Obst zu ernten, ist eine Schwingung. Wie in Abb. 2 dargestellt, wird eine Schwingung durch ihre Amplitude sowie ihre Frequenz beschrieben. Im industriellen Umfeld treten Vibrationen z.B. an Maschinen mit rotierenden Elementen oder an Förderbändern auf. Aufgrund der Vibration entstehen Schwingungen. Diese Schwingungen übertragen sich auf Komponenten, die an der Maschine angebaut sind. Bei einer Vibration wird die Amplitude der Belastung als Beschleunigung und die Häufigkeit der Belastung als Frequenz spezifiziert. Die Beschleunigung wird dabei wie beim Schock als Vielfaches der Erdbeschleunigung g angegeben.

Abb. 2: Schwingung mit Amplitude und Frequenz

Was ist eine Vibrationsprüfung?

Bei der Vibrationsprüfung wird eine vorgegebene Beschleunigung über ein Frequenzband auf einen Prüfling aufgebracht. Die Beschleunigung ist dabei geringer als bei der Schockprüfung und beträgt z.B. 30 g. Für eine Belastung von 30 g fällt der Gegenstand aus einer Höhe von 15 cm auf den Teppichboden, der 5 mm nachgibt. Oder das Fahrzeug fährt mit 62 km/h gegen eine starre Wand, wobei die Knautschzone um 50 cm gestaucht wird. Diese Beschleunigung wird in Frequenzen von z.B. 10…2000 Hz auf den Prüfling aufgebracht. Dieser Frequenzbereich ist ungefähr vergleichbar mit dem Bereich eines Klaviers vom tiefsten Ton bis zum höchsten Ton (Der Frequenzbereich eines Klaviers mit 88 Tasten beträgt etwa 27…4000 Hz).

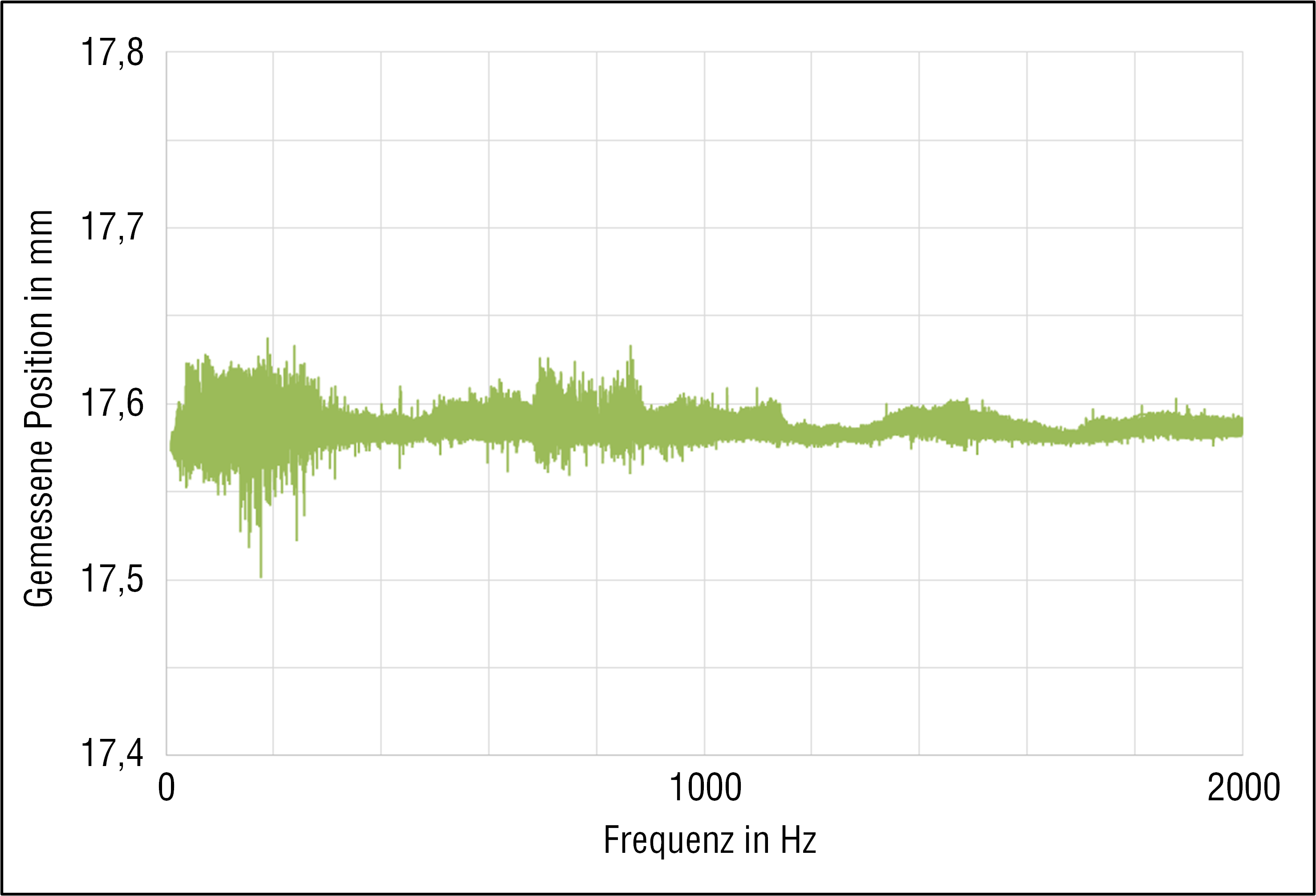

Bestimmte Frequenzen können einen Prüfling auch in eine Resonanzschwingung versetzen. In Abb. 3 ist für das Frequenzspektrum von 10…2000 Hz die gemessene Position eines magnetostriktiven Sensors bei einer Vibration mit 30 g dargestellt. Die Vibration sorgt dafür, dass der Bezugspunkt und somit die gemessene Position schwanken. Je nach Frequenz sind diese Positionsänderungen unterschiedlich groß. Der Sensor nimmt aufgrund der Vibration jedoch keinen Schaden. Nach dem Abklingen der Vibration misst er zuverlässig weiter.

Abb. 3: Gemessene Position eines magnetostriktiven Sensors bei einer Vibration von 30 g

über einer Frequenz von 10…2000 Hz

Warum werden solche Tests durchgeführt?

Schocks und Vibrationen treten im industriellen Umfeld auf, sei es beim Transport oder beim Einsatz in einer Maschine. Diese Belastungen sollen die Sensoren jedoch nicht schädigen – so wie beim Schütteln eines Baums hoffentlich nur das Obst herunterfällt und keine Äste. Schock- und Vibrationstests simulieren diese Belastungen im industriellen Umfeld, so dass im Vorfeld Schwachstellen erkannt und behoben werden können. Sensoren wie die R-Serie V werden im Rahmen der Entwicklung hinsichtlich Schock und Vibration getestet, um sicherzustellen, dass die Sensoren auch beim Einsatz unter solchen Bedingungen einwandfrei funktionieren.

Sind Schocks und Vibrationen am Einsatzort bekannt, können die Sensoren entsprechend dieser Anforderungen ausgewählt werden. Werden Sensoren verwendet, die eine hohe Schock- und Vibrationsfestigkeit aufweisen, können Maßnahmen zur Dämpfung minimiert werden oder gar gänzlich entfallen. Auch bei unerwarteten Schock- und Vibrationsbelastungen gibt ein Sensor wie die R-Serie V Gewissheit, da der Sensor aufgrund seiner Schock- und Vibrationsfestigkeit auch in solchen Fällen den Belastungen Stand hält.KONTAKTIEREN SIE UNS

Sie haben eine Frage zu einem unserer Produkte oder möchten mehr Details über eine mögliche Anwendung erfahren?

Klicken Sie hier, um unser Anfrageformular auszufüllen

Sie möchten die neuesten Blog-Updates und andere Neuigkeiten nicht verpassen?

Klicken Sie hier, um unseren Newsletter zu abonnieren

Maximale Kundenzufriedenheit